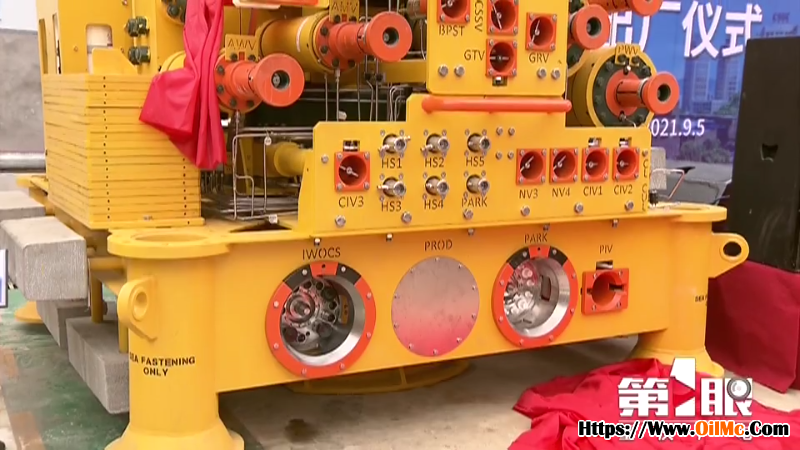

据介绍,水下采油树系统是海洋油气开发的核心设备,主要包括水下采油树、油管悬挂器系统和水下控制系统三个部分,主要功能是对生产的油气或注入储层的水气进行流量控制,监测生产压力、环空压力、温度、地层出砂量及含水量等油气井参数,被形象地称为“大水龙头”。

中国船舶集团重庆前卫科技集团有限公司工程事业部总经理刘海军介绍,“大水龙头”就是在水下的时候调节油气的产能产量,以及个人作业的一些控制,是海洋油气开发最核心最重要的一个设备。

此前,我国使用的水下采油树全部由国外公司垄断。重庆前卫科技集团历时11年,持续投入研发经费数亿元,突破了高压密封、防腐、精密加工、深水湿式电气连接等一系列技术瓶颈,成功研制出我国首台套国产化1500米水下井口采油树,标志着我国已具备深水下井口采油树整体研发、制造、测试的核心技术能力。

中国船舶集团重庆前卫科技集团有限公司工程事业部总经理刘海军告诉记者,深海采油树主要的技术指标,包括在工作压力、工作水深、可靠性、寿命这一块,和世界上最先进的产品的指标都是一致的。

“这解决了我们国外技术的垄断问题,第二个就是我们的石油安全,“中国船舶集团重庆前卫科技集团有限公司总经理张柔表示,大量的油资源是在海上,但海上采油技术一直没有突破,这次通过自主研发就解决了国产化的技术问题。

第1眼-重庆广电记者 毛林涛 王祥

原标题:解决“卡脖子”难题 我国首台套深海采油树及控制模块在渝下线